فهرست عناوین

- مقدمه ای بر استات ها و اهمیت صنعتی آن ها

- طبقه بندی استات ها : استات های فلزی و آلی

- تولید استات ها به روش واکنش اسید استیک با بازهای قوی

- تولید استات های فلزی از طریق واکنش جابجایی مضاعف

- تولید استات های آلی از طریق استریفیکاسیون

- فرآیند تولید استات ها به کمک کاتالیزورهای اسیدی

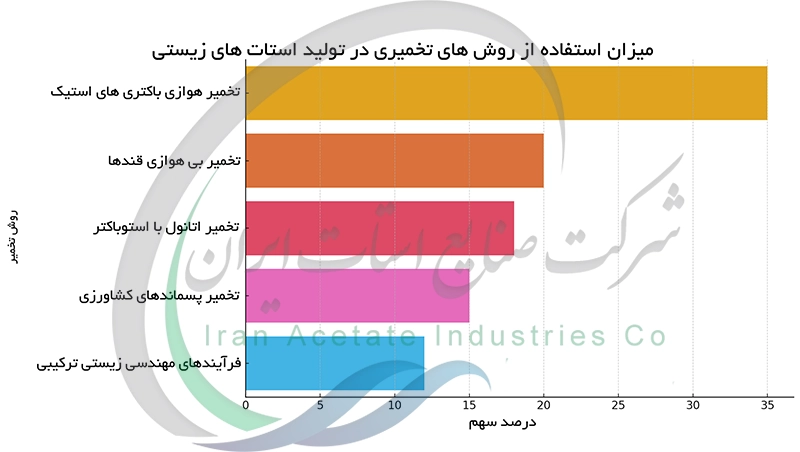

- روش های تخمیری در تولید استات های زیستی

- تولید استات ها از طریق اکسیداسیون کنترل شده

- تولید استات های صنعتی در مقیاس بزرگ : فرایندهای پیوسته

- تفاوت های تولید استات های سبک و سنگین

- بررسی خلوص محصولات استات و روش های بهبود آن

- فناوری های سبز در تولید استات ها

- بازیافت مواد اولیه در فرآیند تولید استات ها

- مقایسه راندمان و هزینه های روش های مختلف تولید استات

نوشته شده توسط شرکت صنایع استات ایران

منتشر شده توسط شرکت صنایع استات ایران

تاریخ انتشار مقاله : 23-03-1404

تاریخ بروزرسانی مقاله : 23-03-1404

تعداد کلمات : 1550

آدرس مقاله : لینک مقاله

روش های تولید استات ها

مقدمه ای بر استات ها و اهمیت صنعتی آن ها

استات ها نمک ها یا استرهای اسید استیک (CH₃COOH)خانواد های گسترده از ترکیبات شیمیایی با کاربردهای صنعتی وسیع هستند. از صنایع غذایی و دارویی گرفته تا تولید پلیمرها ، نساجی و حلال ها استات ها نقش کلیدی ایفا می کنند. خواص فیزیکی وشیمیایی استات ها مانند حلالیت ، نقطه ذوب و جوش و واکنش پذیری آن ها کاربردهای متفاوتی را برای این ترکیبات رقم زده است. اهمیت اقتصادی تولید استات ها و نیاز به بررسی دقیق روش های سنتز آن ها به دلیل تقاضای بالای بازار برای این مواد شیمیایی کاملا مشهود است. بنابراین شناخت روش های تولید مختلف استات ها و ارزیابی جنبه های اقتصادی و زیست محیطی آن ها هدف اصلی این مقاله است.

طبقه بندی استات ها : استات های فلزی و آلی

استات ها به دو دسته اصلی فلزی و آلی تقسیم می شوند. استات های فلزی از واکنش اسید استیک با فلزات یا بازهای فلزی حاصل می شوند و معمولاً به شکل جامد یونی هستند. این دسته شامل استات های فلزات قلیایی ، قلیایی خاکی و فلزات واسطه می شود. هر کدام با توجه به ماهیت کاتیون فلزی خواص فیزیکی و شیمیایی متفاوتی دارند. استات های آلی از واکنش اسید استیک با الکل ها (واکنش استریفیکاسیون) به دست می آیند و به شکل مایع یا جامد کووالانسی وجود دارند. این استرها اغلب به عنوان حلال ، افزودنی در مواد غذایی و یا پیش ماده در سنتزهای شیمیایی استفاده می شوند. تفاوت در ساختار و پیوندهای شیمیایی روش های تولید متفاوتی را برای هر گروه از استات ها ایجاب می کند.

تولید استات ها به روش واکنش اسید استیک با بازهای قوی

ساده ترین روش تولید استات ها خنثی سازی مستقیم اسید استیک با بازهای قوی مانند هیدروکسید سدیم (NaOH) یا هیدروکسید پتاسیم (KOH) است. در این واکنش اسید استیک با باز واکنش داده و نمک استات مربوطه و آب تولید می شود. در واکنش اسید استیک با هیدروکسید سدیم (NaOH) ، استات سدیم (CH₃COONa) و آب تولید میشود .این واکنش گرمازا بوده و معمولاً در دمای محیط یا دمای کمی بالاتر انجام می شود. خلوص اسید استیک و باز مورد استفاده تأثیر زیادی بر خلوص محصول نهایی دارد. کنترل دقیق نسبت استوکیومتری واکنش دهنده ها برای رسیدن به راندمان بالا ضروری است.

تولید استات های فلزی از طریق واکنش جابجایی مضاعف

روش دیگر تولید استات های فلزی واکنش جابجایی مضاعف است. در این روش یک نمک محلول حاوی کاتیون فلزی مورد نظر با یک نمک محلول حاوی آنیون استات (مانند استات سدیم) واکنش داده و استات فلزی رسوب می کند. به عنوان مثال برای تولید استات کلسیم ، کلرید کلسیم (CaCl₂) را با استات سدیم واکنش می دهند تا استات کلسیم (Ca(CH₃COO)₂) رسوب کند و کلرید سدیم (NaCl) محلول باقی بماند. انتخاب حلال مناسب برای حداکثر رسوب استات فلزی و جداسازی آن از نمک های جانبی محلول بسیار مهم است. این روش برای تولید استات های فلزی کم محلول مناسب تر است.

| شماره | فلز مورد استفاده | واکنشدهنده استاتی | نمک فلزی دوم | نوع واکنش | محصول نهایی (استات فلزی) |

|---|---|---|---|---|---|

| ۱ | سدیم (Na) | سدیم استات (CH₃COONa) | نیترات کلسیم (Ca(NO₃)₂) | جابجایی مضاعف | استات کلسیم (Ca(CH₃COO)₂) |

| ۲ | پتاسیم (K) | پتاسیم استات (CH₃COOK) | کلرید آهن (III) (FeCl₃) | جابجایی مضاعف | استات آهن (III) (Fe(CH₃COO)₃) |

| ۳ | آمونیوم (NH₄⁺) | آمونیوم استات (CH₃COONH₄) | سولفات مس (CuSO₄) | جابجایی مضاعف | استات مس (II) (Cu(CH₃COO)₂) |

| ۴ | نقره (Ag) | نیترات نقره (AgNO₃) | سدیم استات (CH₃COONa) | جابجایی مضاعف | استات نقره (AgCH₃COO) |

| ۵ | روی (Zn) | سولفات روی (ZnSO₄) | پتاسیم استات (CH₃COOK) | جابجایی مضاعف | استات روی (Zn(CH₃COO)₂) |

| ۶ | آلومینیوم (Al) | کلرید آلومینیوم (AlCl₃) | سدیم استات (CH₃COONa) | جابجایی مضاعف | استات آلومینیوم (Al(CH₃COO)₃) |

تولید استات های آلی از طریق استریفیکاسیون

استریفیکاسیون واکنش بین اسید کربوکسیلیک (مانند اسید استیک) و الکل است که منجر به تشکیل استر (استات آلی) و آب می شود. برای تولید استات های آلی مانند اتیل استات (از واکنش اسید استیک و اتانول) و بوتیل استات (از واکنش اسید استیک و بوتانول) از این روش استفاده می شود. استفاده از کاتالیزورهای اسیدی مانند اسید سولفوریک سرعت واکنش را افزایش می دهد. کنترل دما و نسبت واکنش دهنده ها برای حصول حداکثر راندمان ضروری است. روش های جداسازی مانند تقطیر برای خالص سازی محصول نهایی استفاده می شوند.

فرآیند تولید استات ها به کمک کاتالیزورهای اسیدی

در تولید صنعتی استات ها کاتالیزورهای اسیدی نقش حیاتی در تسریع واکنش استریفیکاسیون دارند. اسیدهای قوی مانند اسید سولفوریک یا اسید پارا تولوئن سولفونیک (PTSA) سرعت واکنش بین اسید استیک و الکل را به طور قابل توجهی افزایش داده و به راندمان بالاتر می انجامند. استفاده از کاتالیزورهای اسیدی هتروژن (جامد) نیز در حال افزایش است زیرا بازیافت و جداسازی آن ها آسان تر است و آلودگی کمتری ایجاد می کنند. انتخاب کاتالیزور مناسب به نوع استات مورد نظر و شرایط واکنش بستگی دارد.

روش های تخمیری در تولید استات های زیستی

تولید استات های آلی زیست پایه با استفاده از روش های تخمیری گرایش رو به رشدی در صنایع شیمیایی سبز است. استوباکتری ها قادر به تولید استات های مختلف از منابع تجدیدپذیر مانند بیومس هستند. این روش دارای مزایای زیست محیطی زیادی از جمله کاهش وابستگی به منابع فسیلی و کاهش انتشار گازهای گلخانهای است. بهینه سازی شرایط تخمیر از جمله نوع باکتری ، PH محیط، دما و غلظت مواد مغذی برای افزایش راندمان تولید ضروری است.

تولید استات ها از طریق اکسیداسیون کنترل شده

اکسیداسیون کنترل شده الکل ها راهکاری برای تولید استات های خاص در صنایع پیشرفته است. این فرآیند معمولاً با استفاده از عوامل اکسیدکننده مانند کرومات ها یا پرمنگنات ها انجام می شود اما به دلیل اثرات زیست محیطی مضر این مواد تحقیقات بر روی کاتالیزورهای سبزتر و ملایم تر تمرکز دارد. کنترل دقیق شرایط واکنش از جمله دما ، غلظت واکنش دهنده ها و انتخاب کاتالیزور مناسب برای دستیابی به انتخاب پذیری بالا و جلوگیری از تولید محصولات جانبی ناخواسته مهم است.

تولید استات های صنعتی در مقیاس بزرگ : فرایندهای پیوسته

تولید پیوسته استات ها در مقیاس صنعتی از طریق راکتورهای پیوسته و سیستم های انتقال سیال انجام می شود. این روش راندمان تولید را افزایش داده و هزینه های عملیاتی را کاهش می دهد. در این سیستم ها واکنش دهنده ها به طور مداوم وارد راکتور شده و محصولات به طور پیوسته خارج می شوند. کنترل دقیق پارامترهای عملیاتی مانند دما ، فشار و نسبت واکنش دهنده ها برای حفظ کیفیت محصول و ثبات فرآیند حیاتی است. استفاده از راکتورهای چند مرحله ای و سیستم های کنترل پیشرفته به دستیابی به راندمان بالا و کیفیت مطلوب محصول کمک می کند. اتوماسیون و مانیتورینگ مداوم نیز در فرایندهای پیوسته برای تولید استات ها الزامی است.

تفاوت های تولید استات های سبک و سنگین

تولید استات های سبک مانند اتیل استات اغلب با استریفیکاسیون مستقیم اسید استیک و الکل مربوطه در حضور کاتالیزور اسیدی انجام می شود. این فرآیند به دلیل واکنش پذیری بالای الکل های سبک به سادگی قابل انجام است. اما برای تولید استات های سنگین تر مانند ایزو بوتیل استات از روش های پیچیده تر و نیاز به بهینه سازی شرایط واکنش مانند دما و فشار بیشتر است. استفاده از کاتالیزورهای ویژه و تکنیک های جداسازی پیشرفته برای خالص سازی محصولات سنگین ضروری است. همچنین الکل های سنگین تر نیاز به پیش فرآوری یا شرایط واکنش متفاوت تر دارند.

بررسی خلوص محصولات استات و روش های بهبود آن

خلوص استات های تولیدی عامل مهمی در کاربردهای صنعتی آن هاست. روش های تقطیر جزئی برای جداسازی استرها از اسیدهای کربوکسیلیک و الکل های واکنش نداده استفاده می شود. استخراج مایع-مایع نیز برای جداسازی ناخالصی ها از استات های تولید شده به کار می رود. کروماتوگرافی به عنوان روشی دقیق تر برای خالص سازی و تجزیه و تحلیل خلوص استات ها استفاده می شود. تکنیک های پیشرفته تر مانند تقطیر تحت فشار کم یا استفاده از غشاهای جداسازی نیز برای بهبود خلوص استات ها در حال توسعه هستند.

فناوری های سبز در تولید استات ها

گرایش روز افزون به سوی تولید پایدار استات ها استفاده از منابع تجدیدپذیر مانند بیومس را برای تولید اسید استیک به عنوان ماده اولیه ضروری می کند. فرایندهای تخمیر میکروبی گزینه های دوستدار محیط زیست را برای سنتز استرها ارائه می دهند. کاتالیزورهای سبزتر و با راندمان بالاتر ، مصرف انرژی را کاهش داده و از تولید ضایعات جلوگیری می کنند. بهینه سازی فرآیندها از طریق مدل سازی و شبیه سازی رایانه ای به کاهش مصرف آب و انرژی و به حداقل رساندن انتشار آلاینده ها می انجامد. استفاده از حلال های سبز و طراحی فرایندهای بدون ضایعات از دیگر گام ها در این مسیر است.

بازیافت مواد اولیه در فرآیند تولید استات ها

بازیافت مواد اولیه مانند اسید استیک و الکل ها در تولید استات ها به طور قابلتوجهی هزینه ها را کاهش می دهد. سیستم های بازیابی و تصفیه ، مواد واکنش نداده را از محصولات جانبی جدا کرده و برای استفاده مجدد در چرخه تولید آماده می کنند. کاهش ضایعات و استفاده مجدد از حلال ها به بهبود بهره وری اقتصادی و کاهش اثرات زیست محیطی می انجامد. طراحی فرایندهای به گونه ای که مواد اولیه به حداقل برسد و بازیافت آسان تر باشد ، نقش کلیدی در این زمینه دارد. بهینه سازی فرآیندها و استفاده از تکنیک های جداسازی پیشرفته ازجمله راه حل های مؤثر در این زمینه هستند.

مقایسه راندمان و هزینه های روش های مختلف تولید استات

روش های مختلف تولید استات ها از نظر راندمان و هزینه با هم متفاوتند. استریفیکاسیون مستقیم در مقیاس بزرگ راندمان بالایی دارد اما نیاز به شرایط واکنش خاص و جداسازی محصول دارد. روش های تخمیری گرچه راندمان پایین تری دارند اما به دلیل استفاده از منابع تجدیدپذیر و کاهش اثرات زیست محیطی از نظر اقتصادی در بلندمدت می توانند جذاب تر باشند. هزینه های سرمایه گذاری ، هزینه های عملیاتی و قیمت مواد اولیه عوامل کلیدی در انتخاب بهینه ترین روش صنعتی هستند. تحلیل چرخه حیات (LCA) برای ارزیابی کامل هزینه ها و تأثیرات زیست محیطی هر روش الزامی است.

بررسی و آشنایی با روش های تولید صنعتی استات ها

آشنایی با تولید آزمایشگاهی استات ها و نقش کاتالیزورها در تولید آن ها

بررسی فناوری های تولید در تولید استات ها و مواد اولیه کلیدی در تولید آن