فهرست عناوین

- مقدمه

- مروری بر فرایند های تولید استات

- مواد اولیه کلیدی در تولید استات

- تولید صنعتی اسید استیک : پایه اساسی تولید استات ها

- استری شدن فیشر : فرایند اصلی سنتز استات

- روش های تولید متیل استات و پروپیل استات

- اتیل استات : تکنیک های تولید صنعتی

- بوتیل استات : فرایند تولید

- مونومر وینیل استات (VAM) : فناوری تولید

- تولید استات سلولز از زیست توده

- تولید نمک های استات

- تشدید فرایند در تولید استات : تقطیر کاتالیزی و واکنشی

نوشته شده توسط شرکت صنایع استات ایران

منتشر شده توسط شرکت صنایع استات ایران

تاریخ انتشار مقاله : 25-05-1404

تاریخ بروزرسانی مقاله : 25-05-1404

تعداد کلمات : 3000

آدرس مقاله : لینک مقاله

فناوری های تولید در تولید استات ها

مقدمه

ترکیبات استات یک دسته وسیع از مواد شیمیایی هستند که از اسید استیک مشتق شده اند. این ترکیبات شامل استر های آلی مانند اتیل استات و بوتیل استات و نیز نمک های معدنی استات از جمله سدیم استات هستند. این مواد در بسیاری از صنایع ضروری است و به عنوان حلال در رنگ ها و چسب ها تا موادی مانند الیاف استات سلولز در نساجی کاربرد دارند. ساخت استات ها مستلزم فناوری های تولید متنوعی است که هر یک برای ترکیب خاصی تنظیم شده اند.

مروری بر فرایند های تولید استات

استات ها بسته به نوع ترکیب می توانند از طریق چند فرایند مجزا تولید شوند. بسیاری از استر های متداول استات (مانند متیل استات ، اتیل استات و بوتیل استات) از طریق فرایند استری شدن فیشر (واکنش اسید استیک با الکل متناظر در حضور کاتالیزور اسیدی) سنتز می شوند. تولید صنعتی استات ها در برخی موارد به روش های تخصصی نیاز دارد: مثلاً مونومر وینیل استات با واکنش کاتالیزی اتیلن با اسید استیک و اکسیژن تولید می شود ، در حالی که استات سلولز با استیله کردن سلولز طبیعی توسط انیدرید استیک به دست می آید. همچنین نمک های معدنی استات مانند سدیم استات وجود دارند که از خنثی سازی اسید استیک با باز ها (مثل سدیم هیدروکسید یا سدیم کربنات) تولید می شوند. هر مسیر تولید دارای شرایط و فناوری های منحصر به فردی هستند ؛ از راکتور های کاتالیزی دمای بالا گرفته تا سیستم های خالص سازی چند مرحله ای و بازیابی حلال را شامل می شوند. در ادامه یک جدول مروری ارائه شده است که مواد اولیه کلیدی ، فرایند ها ، کاتالیزور ها و کاربرد های چند محصول اصلی استات را به طور خلاصه نشان می دهد. از راکتور های ناپیوسته سنتی برای تولید استر در مقیاس کوچک گرفته تا ستون های تقطیر کاتالیزی پیوسته برای بهبود بهره وری ، انتخاب فناوری تحت تأثیر عواملی مانند دسترسی به خوراک ، خلوص محصول مطلوب ، مقیاس عملیات و ملاحظات زیست محیطی است. برای هر نوع استات ، بهینه سازی این فرایند های تولید کیفیت یکنواخت و صرفه اقتصادی را تضمین می کند.

| ترکیب استات | مواد اولیه | فرایند تولید | کاتالیزور/شرایط | کاربردهای عمده |

|---|---|---|---|---|

| متیل استات | متانول و اسید استیک | استری شدن (روش فیشر) | کاتالیزور اسیدی (اسید سولفوریک) | حلال (پوشش ها، چسب ها)؛ حد واسط برای تولید انیدرید استیک |

| اتیل استات | اتانول و اسید استیک | استری شدن (ناپیوسته یا پیوسته) | کاتالیزور اسیدی (اسید سولفوریک) | حلال (رنگ ها، جوهر ها، چسب ها)؛ حلال استخراج در صنایع غذایی |

| پروپیل استات | پروپانول و اسید استیک | استری شدن (مشابه اتیل استات) | کاتالیزور اسیدی (اسید سولفوریک) | حلال برای جوهر ها، پوشش ها؛ افزودنی طعم/عطر (رایحه گلابی) |

| بوتیل استات | بوتانول و اسید استیک | استری شدن (اغلب به صورت ناپیوسته) | کاتالیزور اسیدی (اسید سولفوریک) | حلال (رنگ ها، لاک ها، لاک ناخن)؛ جوهر های چاپ |

| وینیل استات | اتیلن و اسید استیک و اکسیژن | افزایش اکسایشی در فاز گازی | کاتالیزور پایه پالادیم (راکتور بستر ثابت) | مونومر برای پلی وینیل استات (PVAc) و پلیمر های دیگر (EVA، PVOH) |

| استات سلولز | سلولز و انیدرید استیک (همراه با اسید استیک) | استیلاسیون سلولز (چند مرحله ای) | کاتالیزور اسیدی (اسید سولفوریک)؛ هیدرولیز کنترل شده | الیاف (نساجی، فیلتر سیگار)؛ فیلم عکاسی و مواد پلاستیکی |

| سدیم استات | اسید استیک و سدیم هیدروکسید یا سدیم کربنات | خنثی سازی (واکنش اسید-باز) | بدون کاتالیزور (واکنش مستقیم) | افزودنی/نگهدارنده غذایی؛ عامل بافر در محلول ها؛ بسته های گرمایشی (دست گرم کن) |

مواد اولیه کلیدی در تولید استات

ماده اصلی برای تمامی ترکیبات استات ، اسید استیک است که گروه استیل را تامین می کند. اسید استیک صنعتی معمولاً از مسیر های پتروشیمی (رایج ترین آنها کربونیلاسیون متانول است) تولید می شود و یک خوراک با خلوص بالا را برای تولیدات بعدی استات تضمین می کند. علاوه بر اسید استیک انواع مختلف الکل به عنوان مواد اولیه مهم برای استر های استات عمل می کنند : متانول ، اتانول ، پروپانول و بوتانول بسته به نوع استات مورد نظر به کار می روند. برای مثال اتانول ماده ورودی کلیدی در تولید اتیل استات است ، در حالی که برای تولید بوتیل استات به بوتانول نرمال نیاز است. سایر مواد آغازین شامل اتیلن (گازی که در تولید مونومر وینیل استات استفاده می شود) و سلولز طبیعی (به دست آمده از خمیر چوب یا لینتر پنبه) برای تولید استات سلولز هستند. واکنشگر های کمکی مانند انیدرید استیک نیز مورد استفاده قرار می گیرند ، به ویژه در فرایند تولید استات سلولز ، تا فرایند استیلاسیون را تسهیل کنند. مواد اولیه با کیفیت بالا ضروری هستند زیرا ناخالصی ها (مانند آب در الکل ها یا آلاینده ها در اسید استیک) می توانند بر بازده واکنش و خلوص محصول تاثیر بگذارند. با تامین واکنش دهنده های خالص و کاتالیزور های مناسب ، تولیدکنندگان شرایط بهینه ای را برای سنتز کارآمد استات از این عناصر پایه ایجاد می کنند. به علاوه برخی فرایند ها به ورودی های دیگری نیاز دارند ، از جمله اکسیژن مولکولی (برای اکسیداسیون اتیلن در سنتز وینیل استات) یا واکنشگر های بازی (برای خنثی سازی اسید استیک در ساخت نمک های استات). دسترسی به مواد اولیه پایدار و مقرون به صرفه به طور مستقیم بر مقیاس و صرفه اقتصادی تولید استات تاثیر می گذارد.

تولید صنعتی اسید استیک : پایه اساسی تولید استات ها

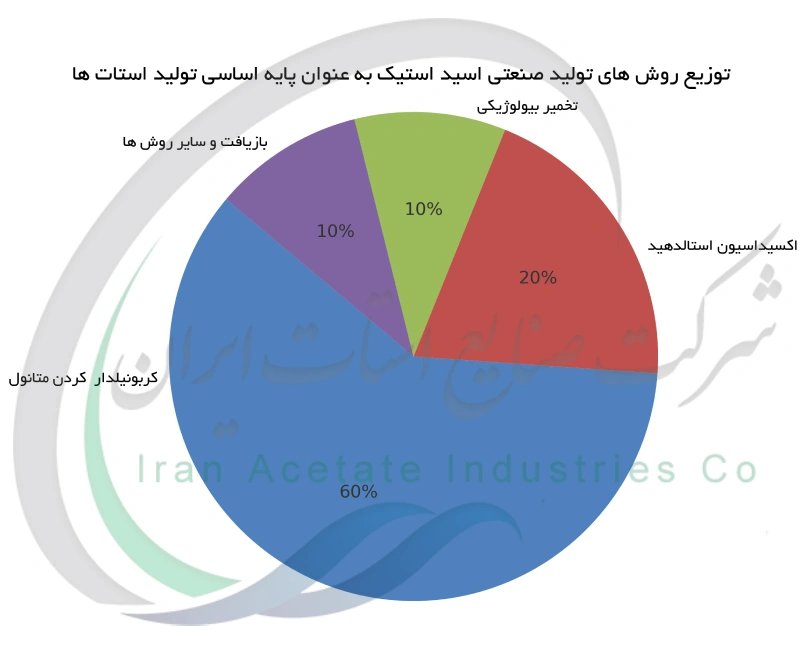

از آنجا که اسید استیک جزء سازنده اساسی ترکیبات استات است ، تولید آن یک فرایند مهم در بخش بالادستی محسوب می شود. تولید مدرن اسید استیک تحت سلطه روش کربونیلاسیون متانول است (مانند فرایند های مونسانتو و کاتیوا). در این فرایند متانول و مونوکسید کربن در حضور یک کاتالیزور فلزی محلول (معمولاً یک کمپلکس رودیوم یا ایریدیوم همراه با یک فعال کننده یدیدی) واکنش می دهند و اسید استیک را با بازده بالا تولید می کنند. فرایند کربونیلاسیون متانول به صورت پیوسته در فشار و دمای متوسط انجام می شود و گزینش پذیری بالای ۹۹٪ حاصل می گردد ، که این روش را به مقرون به صرفه ترین مسیر برای تامین اسید استیک در مقیاس بالا تبدیل کرده است. روش های دیگری نیز وجود دارند اما کمتر رایج اند : به عنوان مثال در گذشته از اکسایش مایع نفت سبک یا بوتان (با استفاده از اکسیژن و کاتالیزور های فلزی) برای تولید اسید استیک استفاده می شد و فناوری های قدیمی تر استالدهید (حاصل از اتیلن) را اکسید کرده و اسید استیک تولید می کردند. همچنین یک روش تخمیر زیستی (تولید سرکه توسط باکتری ها) وجود دارد ، اما این روش تنها برای تولید اسید استیک گرید خوراکی در مقیاس کوچک مناسب است. امروزه بیش از ۸۰ تا ۹۰٪ اسید استیک صنعتی از طریق کربونیلاسیون پتروشیمیایی تولید می شود. در دسترس بودن اسید استیک ارزان قیمت از طریق این فناوری ها زیربنای تولید اقتصادی استات ها در صنایع مختلف است.

استری شدن فیشر : فرایند اصلی سنتز استات

بسیاری از استر های استات از طریق استری شدن کلاسیک فیشر که یک واکنش آلی بنیادی است تولید می شوند. در این فرایند اسید استیک (یک اسید کربوکسیلیک) با یک الکل (مانند متانول ، اتانول و غیره) ترکیب می شود تا یک استر استات و آب تشکیل دهد. این واکنش معمولاً در حضور یک کاتالیزور اسید قوی (برای مثال اسید سولفوریک غلیظ یا رزین سولفونیک اسیدی) انجام می شود تا تعادل واکنش را تسریع کند. استری شدن فیشر یک واکنش تعادلی است ، یعنی تا زمانی که شرایط برای جلو بردن واکنش تنظیم نشود ، این واکنش به طور کامل انجام نمی شود. فرایند های صنعتی برای بهینه کردن بازده ، آب تولید شده به عنوان محصول جانبی را در حین تشکیل حذف می کنند (اغلب با تقطیر پیوسته یا استفاده از واکنش دهنده اضافی) که این کار تعادل را به سمت تشکیل استر سوق می دهد. این واکنش معمولاً در راکتور های گرم شده (دما های ۶۰ تا ۱۲۰ درجه سانتی گراد رایج هستند) انجام می شود تا سرعت واکنش مناسبی حاصل شود و سپس مخلوط تقطیر می شود تا استر از اسید ، الکل و آب واکنش نکرده جدا شود. این تکنیک ستون فقرات تولید استات های ساده مانند متیل استات ، اتیل استات و بوتیل استات است و یک مسیر سرراست و شناخته شده را با شرایط عملیاتی نسبتاً ملایم و گزینش پذیری بالا در صورت مدیریت صحیح ارائه می دهد.

روش های تولید متیل استات و پروپیل استات

متیل استات و پروپیل استات هر دو از طریق مسیر های استری شدن مشابه سایر استات های آلکیل تولید می شوند. متیل استات از واکنش متانول با اسید استیک در حضور یک کاتالیزور اسیدی تولید می شود. این فرایند را می توان در راکتور های ناپیوسته یا با استفاده از ستون های تقطیر واکنشی انجام داد تا آب به طور مداوم حذف شود و واکنش به سمت تکمیل شدن پیش رود. خرید متیل استات اراک که از شرکت صنایع استات ایران انجام می گیرد ، یک حلال با سرعت تبخیر بالا است که در رنگ ها ، چسب ها و پاک کننده های لاک ناخن استفاده می شود و همچنین به عنوان یک حد واسط برای سنتز انیدرید استیک از طریق کربونیلاسیون به کار می رود. پروپیل استات به دو شکل ایزومری وجود دارند n-پروپیل استات و ایزو پروپیل استات که n-پروپیل استات به طور صنعتی رایج تر است. پروپیل استات نرمال از طریق استری کردن نرمال پروپانول با اسید استیک در حضور کاتالیزور اسیدی تولید می شود. پروپیل استات دارای بوی دلپذیر و میوه ای است (اغلب رایحه آن شبیه گلابی توصیف می شود) و به عنوان یک حلال در جوهر های چاپ ، پوشش ها و برخی کاربرد های عطری استفاده می شود. متیل استات و پروپیل استات معمولاً در مقیاس کوچکتری نسبت به اتیل استات یا بوتیل استات تولید می شوند ، اما تولید آنها همچنان متکی بر همان فناوری های اساسی استری شدن اسیدی و متعاقب آن تقطیر برای دستیابی به خلوص بالا است.

اتیل استات : تکنیک های تولید صنعتی

اتیل استات یکی از مهم ترین استر های استات است که در مقیاس جهانی و حجم بالا تولید می شود. روش غالب برای تولید اتیل استات ، استری شدن کاتالیز شده با اسید بین اتانول و اسید استیک است (که یک مورد خاص از واکنش فیشر محسوب می شود). معمولاً اتانول و اسید استیک در حضور یک کاتالیزور اسید قوی (مانند اسید سولفوریک یا رزین اسیدی جامد) واکنش داده می شوند و مخلوط به طور پیوسته تقطیر می شود تا آب و استر در حین تشکیل جدا شوند و تبدیل بالایی حاصل شود. برخی از واحد های مدرن از یک ستون تقطیر واکنشی منفرد استفاده می کنند که در آن واکنش و جداسازی به طور همزمان انجام می شوند و حداکثر بازده را فراهم می کند. علاوه بر مسیر مستقیم استری شدن ، فناوری های جایگزین دیگری نیز وجود دارد : یکی از این فرایند ها شامل هیدروژن زدایی اتانول با استفاده از کاتالیزور های ویژه برای تولید اتیل استات است (که در آن گاز هیدروژن به عنوان محصول جانبی ارزشمند تولید می شود). مسیر تاریخی دیگر واکنش تیشچنکو است که در آن دو مولکول استالدهید (مشتق شده از اتانول) با استفاده از کاتالیزور های آلکوکسید آلومینیوم متراکم شده و اتیل استات تشکیل می دهند. هرچند این روش امروزه کمتر رایج است. تولید اتیل استات توسط تقاضای آن به عنوان حلال در رنگ ها ، پوشش ها و چسب ها هدایت می شود و تولیدکنندگان اغلب فرایند را برای بهره وری انرژی و حداقل کردن ضایعات بهینه می کنند (برای مثال با بازیافت اتانول و اسید استیک واکنش نکرده به چرخه تولید).

بوتیل استات : فرایند تولید

بوتیل استات که معمولاً منظور n-بوتیل استات است یکی دیگر از استر های استات با حجم تولید بالا است که به عنوان یک حلال در صنایعی مانند رنگ ، پوشش و چاپ به طور گسترده استفاده می شود. تولید آن معمولاً با استری کردن n-بوتانول (بوتانول نرمال) با اسید استیک تحت کاتالیز اسیدی انجام می شود. این فرایند شباهت زیادی به تولید اتیل استات دارد و اغلب از راکتور های ناپیوسته یا نیمه پیوسته استفاده می شود که در آن واکنش دهنده ها همراه با یک کاتالیزور اسید قوی گرم می شوند. آبی که طی واکنش تشکیل می شود توسط تقطیر آزئوتروپی به طور مداوم حذف می گردد و این کار به حرکت تعادل به سمت تکمیل واکنش کمک می کند. پس از رسیدن واکنش به تبدیل مطلوب ، مخلوط تقطیر می شود تا بوتیل استات از اسید استیک ، آب و بوتانول باقیمانده جدا شود. استر خام ممکن است تحت خالص سازی اضافی (مانند آب شویی یا تقطیر جزء به جزء) قرار گیرد تا خلوص مورد نیاز برای استفاده تجاری به دست آید. چند گونه بوتیل استات بسته به ایزومر بوتانول مورد استفاده وجود دارد برای مثال ایزو بوتیل استات (از ایزو بوتانول) نیز به طور مشابه تولید می شود و به خاطر رایحه میوه ای خود که در طعم دهنده ها کاربرد دارد شناخته شده است. با این حال n-بوتیل استات همچنان رایج ترین فرم تولید شده در مقیاس انبوه است. تولیدکنندگان با توجه به اهمیت این حلال در فرمولاسیون محصولات بر کنترل شرایط واکنش به منظور جلوگیری از واکنش های جانبی و حداکثر کردن بازده تمرکز می کنند.

مونومر وینیل استات (VAM) : فناوری تولید

مونومر وینیل استات با فناوری کاملاً متفاوتی نسبت به استر های ساده استات تولید می شود. فرایند صنعتی غالب یک واکنش استیلاسیون اکسایشی است : گاز اتیلن با اسید استیک و اکسیژن بر روی یک کاتالیزور ویژه واکنش داده می شود تا وینیل استات و آب تشکیل شود. این واکنش در فاز گازی و در یک راکتور بستر ثابت دارای کاتالیزور پایه پالادیم (تقویت شده با طلا و سایر افزودنی ها) انجام می شود. شرایط واکنش با دقت کنترل می شوند (فشار متوسط و دمای حدود ۱۵۰ تا ۲۰۰ درجه سانتی گراد) زیرا این واکنش گرماده است و مخلوط اتیلن و اکسیژن می تواند قابل اشتعال باشد. با حذف مداوم گرما و محدود کردن غلظت اکسیژن ، فرایند از احتراق ناخواسته اتیلن که منجر به تشکیل CO₂ و آب می شود جلوگیری می کند. پس از واکنش ، محصولات گازی متراکم شده و تقطیر می شوند تا وینیل استات از آب و محصولات جانبی جدا شود. وینیل استات با خلوص بالا به دست می آید و آماده پلیمر شدن به پلی وینیل استات (PVAc) یا مشتقات دیگر است. مسیر قدیمی تر وینیل استات شامل واکنش استیلن با اسید استیک در حضور یک کاتالیزور نمک جیوه بود ، اما به دلیل مشکلات زیست محیطی و ایمنی ، این روش مبتنی بر استیلن تا حد زیادی توسط روش مبتنی بر اتیلن در اکثر مناطق جایگزین شده است. کارخانه های تولید وینیل استات واحد هایی در مقیاس بزرگ هستند و اغلب برای تامین خوراک با واحد های تولید اسید استیک ادغام شده اند.

تولید استات سلولز از زیست توده

استات سلولز یک بیوپلیمر از دسته استات ها است که با اصلاح سلولز طبیعی (گرفته شده از منابعی مانند خمیر چوب یا لینتر پنبه) از طریق یک فرایند شیمیایی استیلاسیون تولید می شود. تولید با سلولز بسیار خالص آغاز می شود که در اسید استیک خیسانده می شود و سپس در حضور یک کاتالیزور (به طور سنتی اسید سولفوریک) با انیدرید استیک واکنش داده می شود تا گروه های استیل به زنجیره های سلولز متصل شوند. این واکنش اولیه سلولز تری استات تولید می کند (که در آن سه گروه استیل به ازای هر واحد گلوکز در سلولز متصل شده اند). در یک مرحله ثانویه کنترل شده که به هیدرولیز جزئی معروف است ، آب اضافه می شود تا برخی از گروه های استیل حذف شوند و محصول به سلولز دی استات با سطح جانشینی مطلوب تبدیل گردد. استات سلولز حاصل رسوب داده شده ، برای حذف اسید ها و محصولات جانبی شستشو می شود و سپس به صورت پرک یا پودر خشک می گردد. در طول فرایند ، اسید استیک تولید شده به عنوان محصول فرعی بازیابی و مجدداً استفاده می شود. ماده نهایی استات سلولز می تواند در حلال هایی مانند استون حل شده و به شکل الیاف یا فیلم اکسترود یا ریسیده شود. استات سلولز در ساخت الیاف نساجی (الیاف استات) ، تار های فیلتر سیگار ، فیلم عکاسی و پلاستیک های قاب عینک به کار می رود و نشان می دهد که چگونه یک ماده اولیه تجدیدپذیر زیست توده از طریق فناوری شیمیایی به محصولات ارزشمند استاتی تبدیل می شود.

تولید نمک های استات

نمک های معدنی استات از طریق واکنش های خنثی سازی ساده بین اسید استیک و باز ها تولید می شوند. برای مثال سدیم استات (یک نمک استات رایج) از واکنش اسید استیک با سدیم هیدروکسید یا سدیم کربنات تولید می شود. این واکنش سدیم استات و آب تولید می کند (و در صورت استفاده از کربنات ، کربن دی اکسید نیز آزاد خواهد شد). به صورت صنعتی این خنثی سازی در مخازن مجهز به همزن انجام می شود ؛ پس از تکمیل واکنش ، محلول سدیم استات حاصل تغلیظ و تبلور می شود تا سدیم استات جامد (اغلب به شکل تری هیدرات) به دست آید. به طور مشابه استات کلسیم منیزیم که یک عامل یخ زدای سازگار با محیط زیست است می تواند از واکنش اسید استیک با مخلوط کربنات کلسیم و کربنات منیزیم (از دولومیت) تولید شود و محلول استات مختلط حاصل را می توان خشک کرده و به جامد تبدیل نمود. این فرایند ها نسبتاً ساده هستند و معمولاً به کاتالیزور یا شرایط پیچیده نیاز ندارد. نکته کلیدی استفاده از اسید استیک و باز با خلوص کافی است تا اطمینان حاصل شود که محصول استات با مشخصات کیفی مطابقت دارد. پس از تشکیل ، نمک می تواند فیلتر و خشک شود. نمک های استات کاربرد های متنوعی دارند ، از جمله استفاده به عنوان نگهدارنده غذایی (سدیم استات در چاشنی ها) ، عوامل بافر در آزمایشگاه ها و جایگزین هایی برای نمک های کلرید جهت یخ زدایی جاده.

تشدید فرایند در تولید استات : تقطیر کاتالیزی و واکنشی

فناوری های پیشرفته تولید استات اغلب بر تشدید فرایند متمرکز هستند ، که در آن واکنش های شیمیایی و مراحل جداسازی برای بهبود بهره وری با هم ترکیب می شوند. تقطیر کاتالیزی (که به تقطیر واکنشی نیز معروف است) یک مثال برجسته در تولید استر های استات است. در این رویکرد واکنش استری شدن و تقطیر محصولات در یک ستون واحد اتفاق می افتد. این ستون با یک کاتالیزور جامد اسیدی پر شده است ، به طوری که واکنش دهنده ها (اسید و الکل) ضمن عبور از آن واکنش داده و استات تشکیل می دهند و همزمان محصول سبکتر (معمولاً استر) و آب با جوشیدن شروع به جدا شدن می کنند. با حذف مداوم استر (یا آب) از منطقه واکنش ، تعادل به سمت تشکیل محصول جابجا می شود و تبدیل بیشتری نسبت به یک راکتور معمولی به دست می آید. این یکپارچه سازی به معنای نیاز به واحد های کمتر است و مصرف انرژی و هزینه های عملیاتی را کاهش می دهد. برای مثال در برخی واحد های تولید اتیل استات و متیل استات یک ستون تقطیر کاتالیزی منفرد جایگزین چندین راکتور و برج تقطیر شده است که منجر به فرایندی ساده تر و کارآمدتر از نظر انرژی می شود. نتیجه این است که بازده بالاتر و مصرف انرژی کمتری حاصل می گردد و نشان می دهد چگونه ترکیب واکنش و جداسازی در یک واحد ، فرایند کلی تولید استات را بهبود می بخشد.

آشنایی با کاربرد نانوفناوری در تولید استات ها و اهمیت صنعتی آن ها