فهرست عناوین

- مقدمه ای بر اهمیت بررسی فشار بخار و فرار بودن استات ها

- تعریف فشار بخار و ارتباط آن با خواص فیزیکی استات ها

- مفهوم فرار بودن (Volatility) در استات ها

- ساختار شیمیایی استات ها و تأثیر آن بر فشار بخار

- جدول مقایسه ای فشار بخار انواع استات ها

- تأثیر دما بر فشار بخار استات ها

- تفاوت فشار بخار استات های سبک و سنگین

- اهمیت فشار بخار در انتخاب استات مناسب برای کاربردهای صنعتی

- نقش فشار بخار استات ها در فرایندهای خشک شدن و پوشش دهی

- خطرات ناشی از فرار بودن بالای برخی استات ها

- مدیریت بخارات استات ها در محیط های صنعتی

- تأثیر فشار بخار استات ها بر نگهداری و بسته بندی

نوشته شده توسط شرکت صنایع استات ایران

منتشر شده توسط شرکت صنایع استات ایران

تاریخ انتشار مقاله : 09-02-1404

تاریخ بروزرسانی مقاله : 09-02-1404

تعداد کلمات : 1500

آدرس مقاله : لینک مقاله

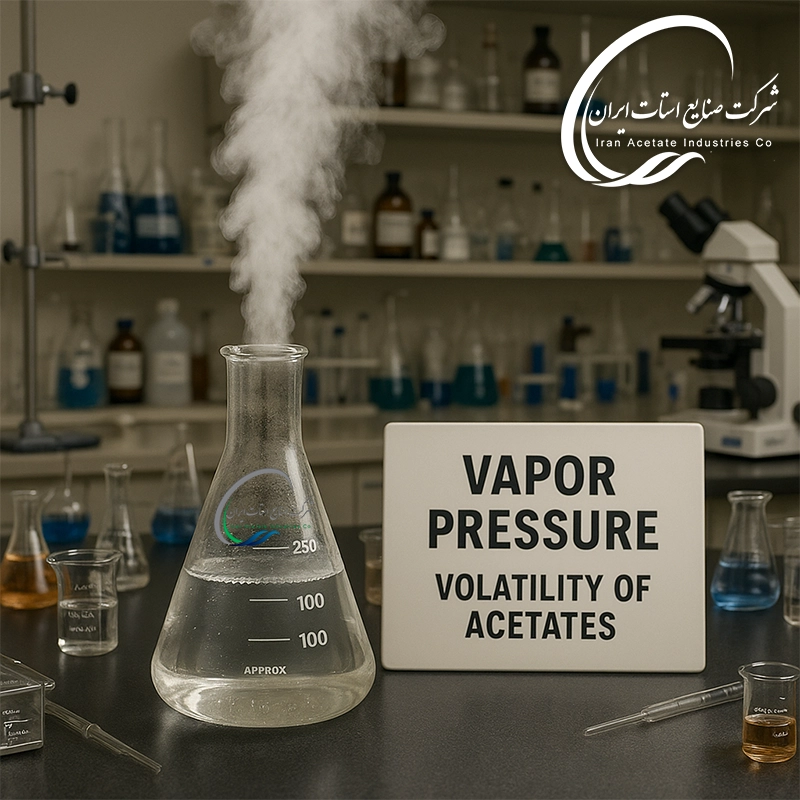

فشار بخار و فرار بودن استات ها

مقدمه ای بر اهمیت بررسی فشار بخار و فرار بودن استات ها

شناخت دقیق فشار بخار و فراریت استات ها کلید طراحی و بهینه سازی فرآیندهای صنعتی گوناگون است. در صنایع غذایی ، دارویی و شیمیایی این ویژگی ها مستقیماً بر کیفیت محصول نهایی ، راندمان فرآوری و حتی قابلیت حمل و نقل تأثیر می گذارند. استات های فرار به سرعت تبخیر شده و منجر به اتلاف محصول می شوند در حالی که استات های با فشار بخار پایین تر نیاز به روش های جداسازی ویژه دارند. علاوه بر این فراریت بالا دربرگیرنده مخاطرات ایمنی مرتبط با اشتعال پذیری و سمیت است که طراحی سیستم های ذخیره سازی و حمل و نقل ایمن را الزامی می کند.

تعریف فشار بخار و ارتباط آن با خواص فیزیکی استات ها

فشار بخار، فشار جزئی بخار یک ماده در تعادل با فاز مایع یا جامد آن در دمای ثابت است. به عبارت دیگر اندازه ای از تمایل یک ماده به تبدیل شدن از حالت مایع یا جامد به گاز است. استات ها با توجه به ساختار شیمیایی و نیروهای بین مولکولی خود فشار بخار متفاوتی دارند. استات های با نیروهای بین مولکولی ضعیف تر ، فشار بخار بالاتری دارند و به راحتی تبخیر می شوند. این ویژگی رابطه مستقیمی با دمای جوش دارد. هرچه فشار بخار بیشتر باشد دمای جوش پایین تر است. همچنین فشار بخار به دما وابسته است و با افزایش دما به طور تصاعدی افزایش می یابد. درک دقیق این رابطه برای طراحی فرآیندهای جداسازی و پیش بینی رفتار استات ها در شرایط مختلف دمایی و فشاری ضروری است.

مفهوم فرار بودن (Volatility) در استات ها

فراریت معیاری از تمایل یک ماده به تبدیل شدن از فاز مایع یا جامد به فاز بخار است. در استات ها فراریت با فشار بخار رابطه مستقیم دارد. استات هایی که فشار بخار بالاتری دارند فرارتر هستند. روش های متعددی برای سنجش فراریت وجود دارد از جمله اندازه گیری مستقیم فشار بخار در دماهای مختلف و استفاده از روش های کروماتوگرافی گازی. این ویژگی در تعیین کاربردهای صنعتی استات ها نقشی کلیدی دارد. استات های فرار به عنوان حلال در صنایع پوشش دهی ، رنگ و لاک استفاده می شوند در حالی که استات های کم فرار در کاربردهایی نیازمند پایداری بیشتر به کار می روند. علاوه بر این فراریت بالا با خطرات ایمنی مانند قابلیت اشتعال و سمیت مرتبط است.

ساختار شیمیایی استات ها و تأثیر آن بر فشار بخار

ساختار شیمیایی استات ها به ویژه طول زنجیره آلکیل تأثیر قابل توجهی بر فشار بخار و در نتیجه فراریت آن ها دارد. استات های با زنجیره آلکیل کوتاه تر مانند متیل استات نیروهای بین مولکولی ضعیف تری دارند و در مقایسه با استات هایی با زنجیره های بلندتر مانند بوتیل استات فشار بخار بالاتری نشان می دهند. این به دلیل کاهش نیروی واندروالس با افزایش طول زنجیره است. به طور کلی با افزایش طول زنجیره آلکیل نیروهای بین مولکولی قوی تر می شوند و فشار بخار و فراریت کاهش می یابد. عوامل دیگری مانند شاخه دار بودن زنجیره نیز بر نیروهای بین مولکولی و در نتیجه فشار بخار اثر می گذارند. این تأثیرات ساختاری در انتخاب استات مناسب برای کاربردهای مختلف باید در نظر گرفته شوند.

جدول مقایسه ای فشار بخار انواع استات ها

متیل استات به دلیل وزن مولکولی کم و نیروهای بین مولکولی ضعیف دارای بالاترین فشار بخار در میان استات های رایج مانند اتیل استات ، بوتیل استات و ایزوبوتیل استات است. با افزایش طول زنجیره آلکیل نیروهای بین مولکولی قوی تر شده و فشار بخار کاهش می یابد. بنابراین بوتیل استات و ایزوبوتیل استات فشار بخار پایین تری نسبت به متیل استات و اتیل استات دارند. علاوه بر طول زنجیره ، شاخه دار بودن زنجیره نیز بر فشار بخار تأثیر می گذارد. ایزوبوتیل استات به دلیل شاخه دار بودن فشار بخاری اندکی کمتر از بوتیل استات دارد. این تغییرات در فشار بخار ، عوامل تعیین کننده ای در کاربردهای صنعتی این ترکیبات هستند.

| شماره | نام استات | فرمول شیمیایی | فشار بخار در ۲۰°C (میلیمتر جیوه) | نقطه جوش (°C) | توضیح کوتاه |

|---|---|---|---|---|---|

| 1 | اتیل استات | C₄H₈O₂ | 73 | 77 | فراریت بالا و بوی شیرین |

| 2 | متیل استات | C₃H₆O₂ | 173 | 57 | بسیار فرار، قابل اشتعال |

| 3 | ایزو بوتیل استات | C₆H₁₂O₂ | 15 | 118 | فشار بخار پایینتر و بوی ملایم |

| 4 | نرمال بوتیل استات | C₆H₁₂O₂ | 11 | 126 | رایج در صنایع رنگ |

| 5 | پروپیل استات | C₅H₁₀O₂ | 44 | 101 | چسبندگی کمتر و خشک شدن سریع |

| 6 | ایزو پروپیل استات | C₅H₁₀O₂ | 53 | 89 | تبخیر متوسط و کاربرد در عطرسازی |

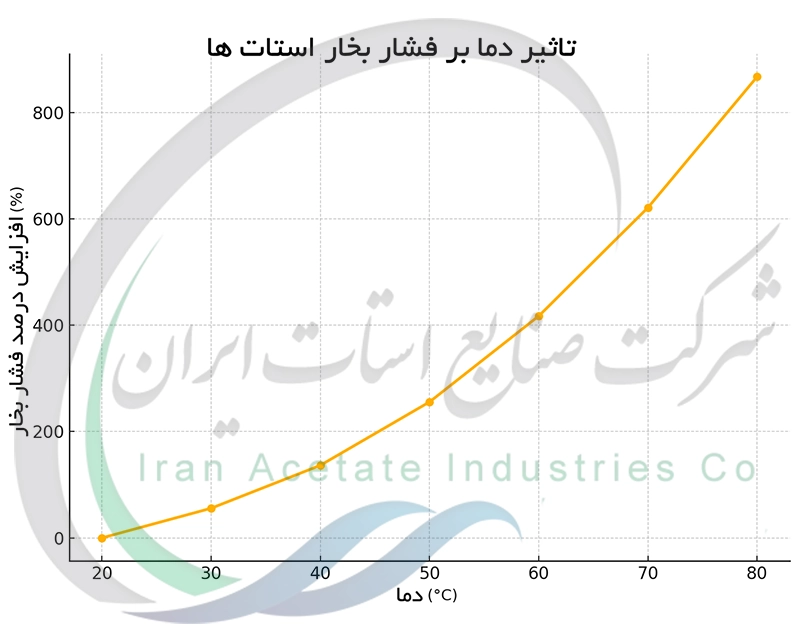

تأثیر دما بر فشار بخار استات ها

با بررسی دمای جوش و دمای تبخیر استات ها متوجه می شویم که افزایش دما ، انرژی جنبشی مولکول های استات را افزایش می دهد. این افزایش انرژی به مولکول ها امکان می دهد نیروهای بین مولکولی را غلبه کنند و به فاز بخار تبدیل شوند. در نتیجه فشار بخار استات ها با افزایش دما به طور تصاعدی افزایش می یابد. این رابطه توسط معادله کلوسیوس-کلاپیرون توصیف می شود. با این حال تمامی استات ها به یک میزان به تغییرات دما پاسخ نمی دهند. استات های سبک تر با وزن مولکولی کم تر ، حساسیت بیشتری به تغییرات دما نشان می دهند و افزایش فشار بخار آنها در مقایسه با استات های سنگین تر چشمگیرتر است. این تفاوت در حساسیت به دما عمدتاً به دلیل تفاوت در نیروهای بین مولکولی است.

تفاوت فشار بخار استات های سبک و سنگین

استات های سبک مانند متیل استات وزن مولکولی پایین و نیروهای بین مولکولی ضعیفی دارند. این امر باعث می شود تا فشار بخار آنها بالا و فراریت آنها زیاد باشد. به راحتی تبخیر می شوند و در کاربردهایی که به سرعت تبخیر نیاز است مانند حلال ها در رنگ ها و لاک ها مورد استفاده قرار می گیرند. در مقابل استات های سنگین مانند بوتیل استات وزن مولکولی بالاتر و نیروهای بین مولکولی قوی تری دارند. بنابراین فشار بخار آنها پایین تر و فراریت آنها کمتر است. این استات ها در کاربردهایی که نیاز به تبخیر آهسته تر و پایداری بیشتر دارند به کار می روند. این تفاوت در فشار بخار و فراریت علاوه بر وزن مولکولی به ساختار شیمیایی و اندازه مولکول ها نیز بستگی دارد.

اهمیت فشار بخار در انتخاب استات مناسب برای کاربردهای صنعتی

انتخاب صحیح استات برای مصارف صنعتی به دقت بالایی در توجه به فشار بخار آن نیازمند است. این پارامتر سرنوشت فرآیند تولید را رقم می زند. در تولید پوشش های سریع الخشک همچون رنگ خودرو ، استات های با فشار بخار بالا مانند متیل استات به دلیل سرعت تبخیر بالا ترجیح داده می شوند. در مقابل برای فرآیندهایی که کنترل دقیق بخارات سمی حیاتی است از استات های کم فرار با فشار بخار پایین تر مانند بوتیل استات استفاده می شود. نیاز به یکنواختی پوشش و جلوگیری از تغییرات ناگهانی غلظت حلال نیز بر انتخاب استات با فشار بخار متناسب تأکید دارد.

نقش فشار بخار استات ها در فرایندهای خشک شدن و پوشش دهی

فشار بخار استات ها عامل کلیدی در سرعت خشک شدن رنگ ها ، لاک ها و سایر پوشش هاست. این عامل مستقیماً بر سرعت تبخیر حلال تأثیر گذاشته و در نتیجه زمان خشک شدن را مشخص می کند. استات های فرار با فشار بخار بالا باعث خشک شدن سریع و بهینه سازی زمان تولید در صنایعی با تولید انبوه مانند ساخت خودرو می شوند. در مقابل استات های کم فرار با فشار بخار پایین ، خشک شدن یکنواخت تر و با کیفیت تری را به همراه دارند زیرا احتمال ایجاد ناهمواری و نقص در پوشش را کاهش می دهند.

خطرات ناشی از فرار بودن بالای برخی استات ها

بخارات قابل اشتعال این ترکیبات در صورت رسیدن به غلظت بحرانی در مجاورت منابع احتراق ، خطر انفجار یا آتش سوزی گسترده را افزایش می دهند. علاوه بر این استنشاق این بخارات می تواند عوارض تنفسی از تحریک خفیف تا آسیب های جدی ریوی ایجاد کند. تماس پوستی نیز باعث تحریک و التهاب می شود. بعضی استات ها اثرات سمی سیستمیک نیز دارند و بر سلامت دستگاه عصبی ، کبد و کلیه تأثیر می گذارند. آلودگی هوای محیط کار و خطر مسمومیت مزمن از دیگر نگرانی های مهم مرتبط با فرار بودن بالای استات هاست.

مدیریت بخارات استات ها در محیط های صنعتی

کنترل مؤثر انتشار بخارات استات در محیط های صنعتی نیازمند استراتژی چند وجهی است. نصب سیستم های تهویه قوی و بهینه سازی جریان هوا برای رقیق سازی غلظت بخارات ضروری است. استفاده از هودهای محلی در نقاط تولید بخار و هدایت آنها به سیستم های تصفیه ویژه ، روش مؤثری برای محدود کردن انتشار است. تجهیزات حفاظت فردی شامل ماسک های تنفسی و دستکش های مقاوم خطر تماس مستقیم با استات ها را به حداقل می رساند. آموزش کارکنان در مورد خطرات مرتبط و روش های کار ایمن نیز بسیار اهمیت دارد. ذخیره سازی صحیح استات ها در ظروف درزبند و مکان های خنک نیز از عوامل کلیدی در کاهش انتشار بخارات است.

تأثیر فشار بخار استات ها بر نگهداری و بسته بندی

فشار بخار بالای استات ها چالش های قابل توجهی را در امر نگهداری و بسته بندی ایجاد می کند. برای حفظ کیفیت و جلوگیری از اتلاف محصول به کارگیری بسته بندی های ویژه با مقاومت بالا در برابر نفوذ بخار امری ضروری است. انتخاب مواد با نفوذپذیری کم برای ساخت ظروف از تبخیر و نشت جلوگیری می کند. لایه بندی چندگانه یا استفاده از پوشش های اختصاصی ، مقاومت بسته بندی را در برابر فرار بودن استات ها افزایش می دهد. علاوه بر این نگهداری در محیط های خنک و تاریک با دوری از منابع حرارتی ، فشار بخار را کاهش داده و از تخریب محصول جلوگیری می کند. درزبندی دقیق بسته ها نیز از اهمیت بالایی برخوردار است.